-

电子电器行业

电子电器行业 -

汽车行业

汽车行业 -

电机行业

电机行业 -

科研实验

科研实验

思埃玛伺服设备八大应用领域

思埃玛设备八大应用领域:电子电器行业、汽车行业、电机行业、科研实验、压铸行业、非标自动化行业、热装、整形、其它行业等八大行业。

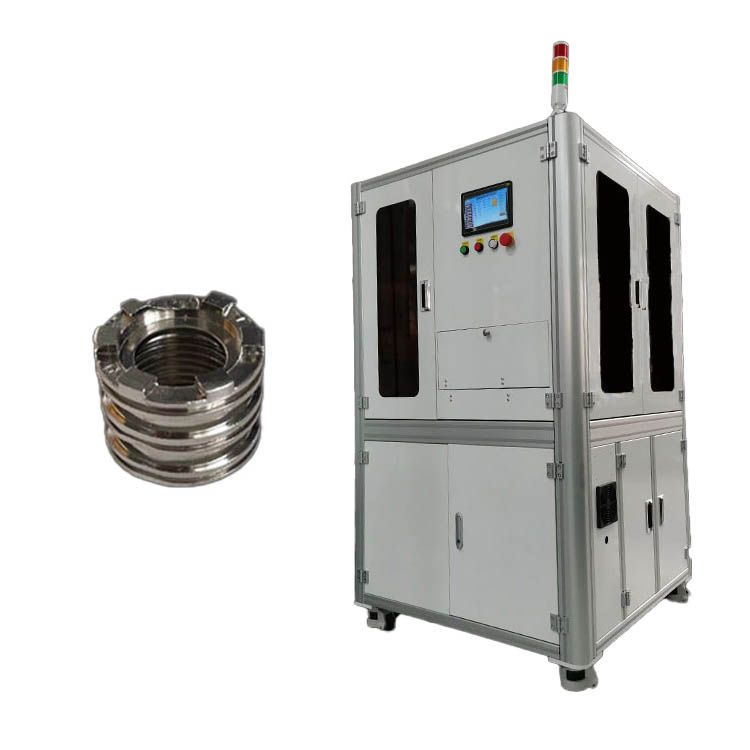

精密智能伺服压装

拧紧设备制造商

-

压铸行业

压铸行业 -

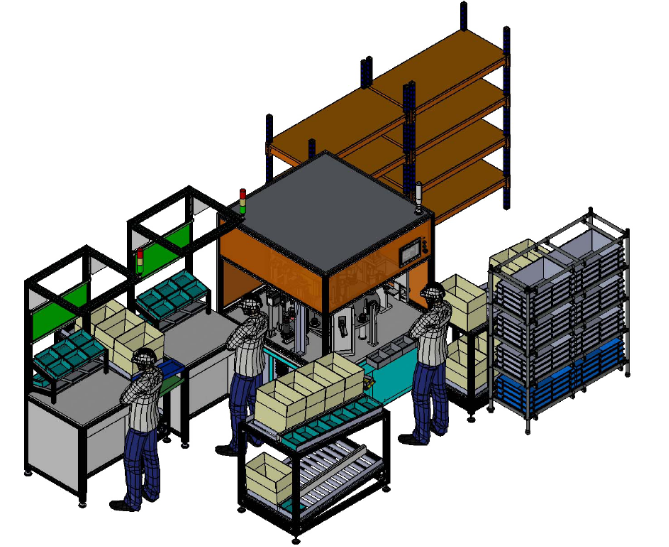

非标自动化

非标自动化 -

热传整形

热传整形 -

更多应用

更多应用

实用案例

思埃码产品的实际应用

关于我们

专业生产、销售、研发精密压装设备

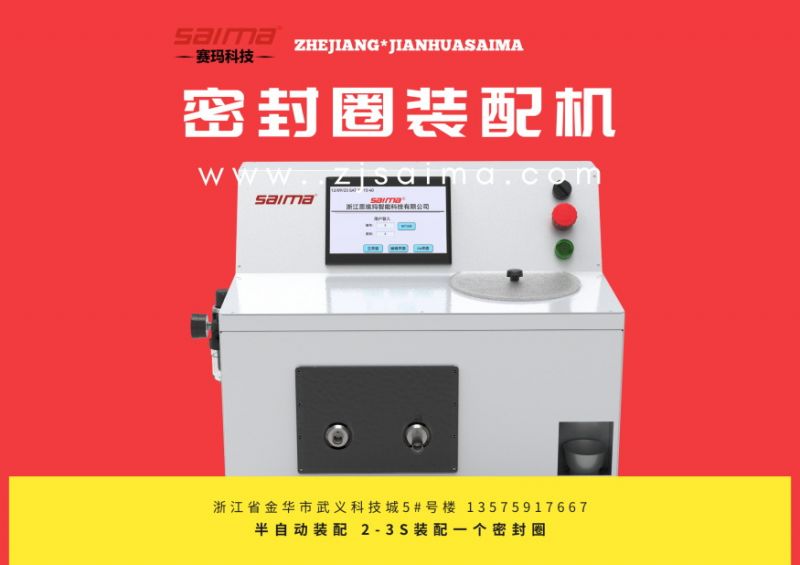

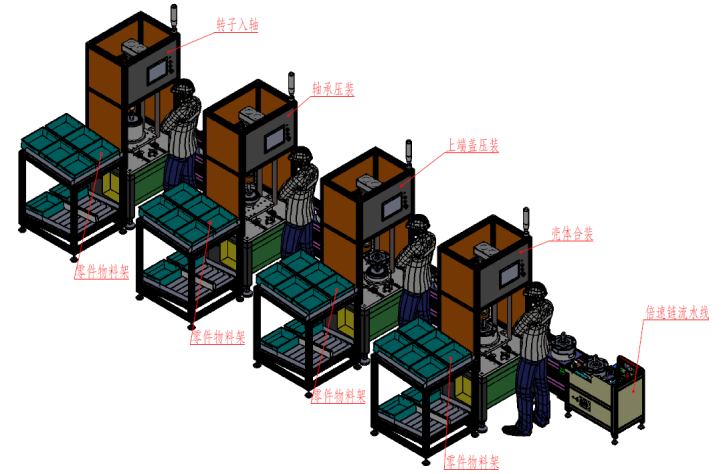

浙江思埃玛智能科技有限公司以高、新、尖技术力量为核心,专业研发、生产、销售精密机械及相关自动化设备的专业厂家。我们的产品有:伺服压力机、视觉检测分选设备、密封圈自动化装配、油脂定量加注等领域。面向未来,浙江思埃码智能科技有限公司以工业4.0和“中国制造2025”为契机,继续完善产业布局,调整组织架构,强化创新能力,全面提升公司智能制造领域的综合实力,为公司发展提供强劲动力,思埃码始终保持着创新精神,不断以高品质产品服务于用户,推动中国伺服压力机产业发展。公司着重人才挖掘与系统化培养,现已通过一支优秀、快捷高效、经验丰富、充满活力的团队,建立了完备的质量管理体系和优秀的售后服务部门,真正实现售前,售中,售后一体化服务。在生产开发中,不断积极创新,优化产品结构,提高产品质量;在生产中严格落实高品质,究细节的品质理念;在售后维护客户利益,坚持诚信服务的原则。在汽车零部件行业,航空航天行业,电机行业、电子行业、科研单位、电动工具行业中都树立了良好的口碑。本着“专业、专注、只为更好”为核心理念,通过先进的管理手段,将技术、品质工艺改进,有效的融为一体,为客户提供精密、稳定、快捷的产品及方案。

四大优势

四大优势为您保驾护航

-

精确控制位移和压力不需要硬限位和精密工装。具备自动补偿功能,实现油压机无法实现的压装控制。

精确控制位移和压力不需要硬限位和精密工装。具备自动补偿功能,实现油压机无法实现的压装控制。 -

品质优化压装,除去不良在线装配质量管理技术,实时去除不良品根据具体产品要求,定最优化的压装过程。

品质优化压装,除去不良在线装配质量管理技术,实时去除不良品根据具体产品要求,定最优化的压装过程。

-

应用数据分析,一机多用具体完整、精确的作业过程记录、分析功能 实现一机多用、柔性组线和远程设备管理。

应用数据分析,一机多用具体完整、精确的作业过程记录、分析功能 实现一机多用、柔性组线和远程设备管理。 -

优质售后,贴心服务专业售后及时为客户提供产品解决方案,如遇到产品有问题的情况,24小时在线为您服务,给您带来良好的体验。

优质售后,贴心服务专业售后及时为客户提供产品解决方案,如遇到产品有问题的情况,24小时在线为您服务,给您带来良好的体验。

新闻中心

最新资讯收发

-

202404-30伺服压力机为什么需要安全光栅伺服压力机作为一款精密压装设备,不仅是需要考虑伺服压力机各项压装精度,同时也要保障工人在操作过程中的安全,避免工人因为违规或是遗忘造成生命财产损失;那么伺服压力机是如何做到的呢?关键就在于安全光栅的配备;对射传感的安全光栅,布置在伺服压力机面向工人操作的开口处;在人机协作的模式下,工人会将手臂等部位伸进伺服压力机内,用于上下物料或是调试伺服压力机。没有搭配安全光栅的前提下,工人的工作状态无法监控。若是工人启动伺服压力机,伺服压力机则会直接启动便造成工人受伤等情况;伺服压力机搭配安全光栅后,无论是自动模式或是手动模式下,有物体放置于安全光栅感应区域内,都会向PLC发出警示信号,设备自动暂停并报警;在自动模式下,安全光栅被触发时,伺服压力机会暂停下压并自动复位在手动模式下,安全光栅被触发时,伺服压力机会停止动作并发出蜂鸣报警。这种反应速度一般都是在毫秒级别,则是一旦误触立刻停机。从很大程度上可以避免工人因为误操作等问题造成的人员伤害和其他损失。更多压力机小知识可以关注思埃玛伺服压力机

-

202403-27伺服压力机与普通压力机的差异对比伺服压力机与普通压力机的差异对比在工业生产领域,伺服压力机的作用是非常重要的,我们都知道伺服压力机是由伺服电机驱动的主传动油泵,削减操控回路,并能操控液压压力机滑块,一种高效节能的压装机,因此适用于冲压、压力设备等锻件。那么,伺服压力机和一般压装机的差异是什么。精密伺服压力机首要的驱动方式:伺服压装机是由伺服电机驱动,用于高精度滚珠丝杠的压力设备。压力直接由伺服电机的转矩输出转换。一般压装机由电机油泵驱动,经过换向阀改变方向,然后经过液压缸进行压力操作。压力经过油管和阀体,并有必定损失。专业精密伺服压力机具有节能环保:伺服压装机是采用伺服电机。当机器处于待机模式时,电机不旋转。此外,在压力机设备进程中,速度和功率也发生了改变。在一般压装机中,电机在待机时总是转动,需求必定的电量。它在作业中也以恒定的速度旋转,并且功耗会更高。与伺服电机比较,噪声也更高。点击下方图片查看更多伺服压力机视频

-

202401-03伺服压力机与传统液压机的区别产品介绍主要是动力源的区别,传统油压压装机和气压压装机动力源是液压油的压缩空气,执行装置是油压缸/气压缸。设备主要控制对象是液压油/压缩空气压力、液压油/压缩空气进缸和出缸的速度。伺服压力机产品的动力源是电,执行装置是伺服电机(设备通过一系列机构将伺服电机的旋转运动转换成压装轴的直线运动)。伺服压力机主要控制电流、电压的大小来控制压装轴的压装力、行进速度。伺服压力机在汽配,摩配,粉末冶金,五金家电,电子,轴承,泵业等行业都得到很好的利用致力于提升加工制造业的装配自动化。 产品概述:可以准确控制伺服压力机的速度、位置和压力。可设定多种压下程序,包括恒压速度、设定精密位置停止、设定精密力停止、设定精密压下位移停止等。在行程距离内,伺服压力机可以在任何精密位置停机,不需要使用昂贵的精密模具,以确保冲压精度。冲压装配质量在线检测可以满足整个过程的质量控制和数据管理。完成后操作,所有操作设置和结果数据以及压力位移曲线可以显示伺服压力机的人机界面,有效地控制干涉配合的质量,同时满足可追溯管理,缺陷产品的检测和删除的操作数据,以避免更大的损失。同时,伺服压力机对优化工艺参数和优化设计也有一定的指导意义。伺服压力机准确的位移和压力控制,不需要硬限位和精密工装。利用工业平板电脑控制程序,可以实现双曲线实时显示、数据存储和检索。具有自动补偿功能,可实现油压机无法实现的准确压紧控制。在线装配质量管理技术,实时剔除不良品。根据客户的具体产品要求,伺服压力机配置适宜的压制工艺。完整准确的操作过程记录和分析功能。可实现多功能、灵活布线和远程设备管理。精密压力和位移的无限回路控制的较高精度特性优于很多其它类型压力机。与传统的气压、液压机相比,伺服压力机节能效果达到80%以上,更环保、安全,能满足无尘车间设备的要求;在LCD触摸屏上可以显示整个压下力和k移动过程的图形。全程控制,可在运行的任何阶段自动识别产品是否合格,并实时剔除不良品,实现在线质量管理。压合机、压合深度、压合速度、压合时间均可在操作面板上输入,界面友好,操作简单。

-

202309-11伺服压机在飞机装配制造中的应用飞机装配是根据尺寸协调原则,将各零部件或组件按照设计技术要求进行组合、连接,形成高一级的装配件直至整机的过程,是整个飞机制造过程中最为关键的一环。回顾飞机工业的发展,飞机装配技术经历了从人工装配、半机械/半自动化装配到机械/自动化装配的发展历程,而目前得到各经济、军事发达国家高度重视的数字化装配技术,正成为现代飞机制造的科技制高点。 新一代飞机制造为飞机装配提出了日益苛刻的装配技术要求,传统的装配手段已无法满足,具体体现在以下几个方面:1)大尺寸框梁骨架装配精度不易保证。2)复合材料的大量使用带来的制孔质量差、效率低。3)飞机表面连接件安装质量不稳定。 面对这些情况,为了保证飞机装配质量,满足机体长寿命要求,同时提高生产效率,伺服压机成为必然的选择。自20世纪80年代后期,随着计算机信息和网络技术的飞速发展,以美国波音、洛克希德•马丁公司和欧洲空客公司为代表的大型飞机公司均开始并采用飞机数字化装配技术。采用激光定位、电机驱动进行精密制孔,大大提高了制孔质量以满足飞机长寿命要求,同时也使部件的装配工作节省了90%的时间。空客公司也大规模地采用了数字化的柔性壁板装配(伺服压机)系统,集成了电磁铆接技术和柔性装配工装,来解决翼梁大型构件的自动化装配问题。 伺服压机国内的飞机装配,虽然在局部上也采用了较为先进的技术,如采用CAD技术进行了包括建立型架标准件库和优化型架及参数设计,对工装、工具和产品的装配过程进行了三维仿真等,开始采用激光测量+数控驱动的定位方式,部分机型还采用了自动钻铆技术等,但总体上与发达国家相比还存在较大差距。